Copyright © 2008 - 2025 Stachura.cz

Diagnostika NC a CNC strojů

1. Diagnostika dle ISO 230 - 1

Měření geometrie pomocí přípravku, měření základní geometrie (kolmost, přímost, povinnost, otáčení, rovnoběžnost a shodnost os) obráběcího stroje dle ISO 230-1, respektive přejatých ČSN (přejímací podmínky stroje - zkoušky přesnosti). Měření je prováděno vždy na nezatíženém obráběcím stroji, doba měření je závislá na typu. Doplňující měření pomocí přípravků (rovinosti stolů, vedení lože apod.)

Měření rovinosti a skutečné polohy stolů, vedení lože, pomocí přípravků, číselníkového indikátoru, elektronické vodováhy. Měření je prováděno vždy na nezatíženém obráběcím stroji, doba měření je závislá na typu.Ustavování (vyvažování) obráběcích strojů do roviny je důležité především u soustruhů, kdy má přímou souvislost s geometrií obráběcího stroje, souososti osy vřetene a suportu.Po ustavení obráběcího stroje vždy následuje kontrolní přeměření geometrie dle ISO 230-1.

2. Diagnostika dle ISO 230 - 4

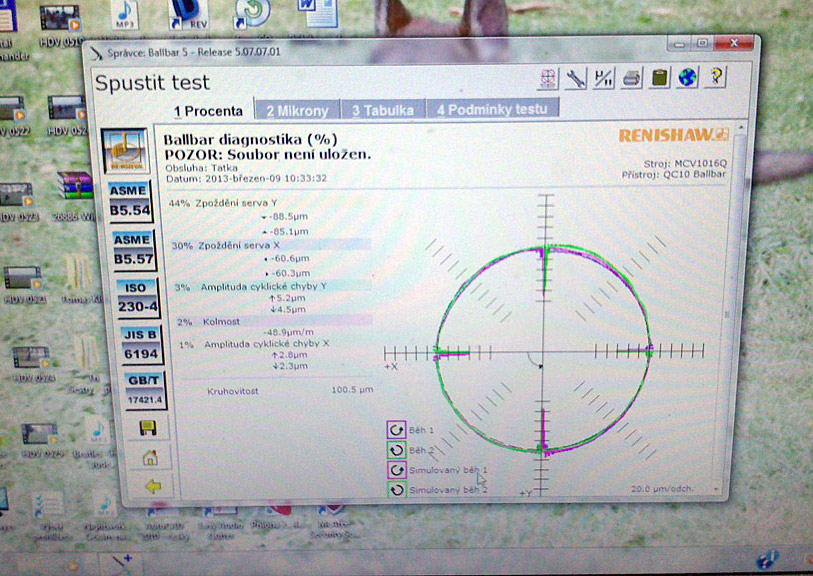

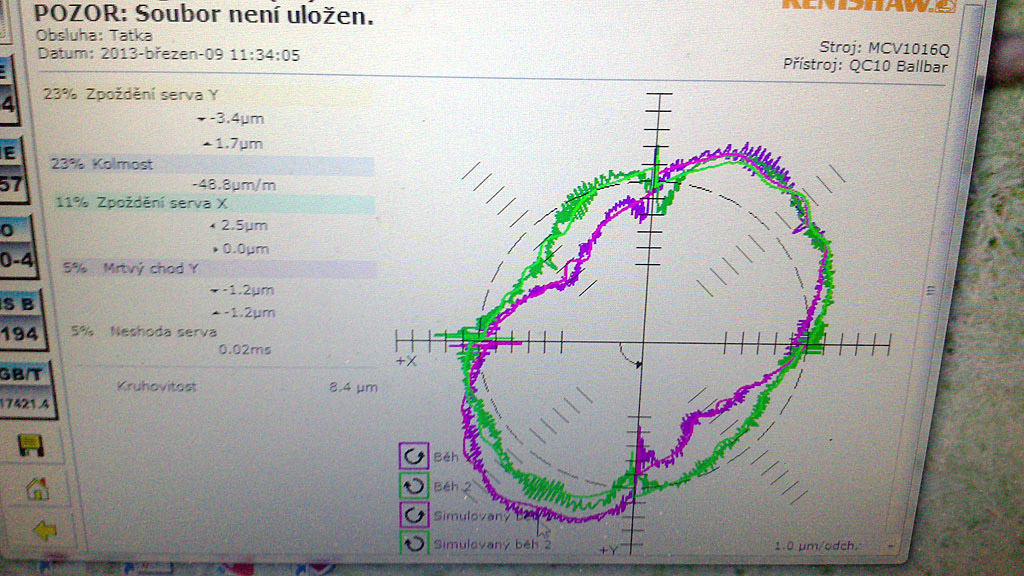

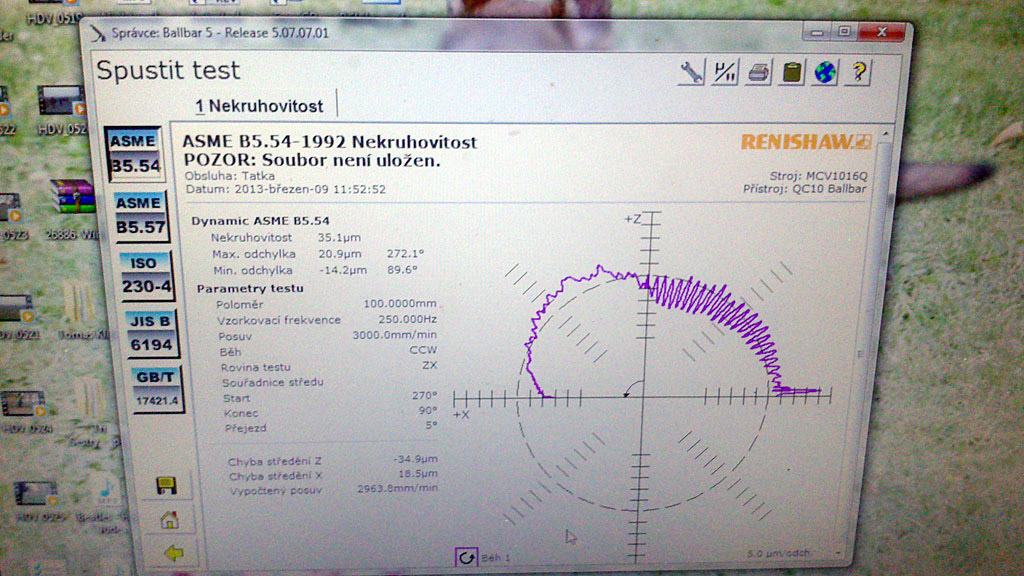

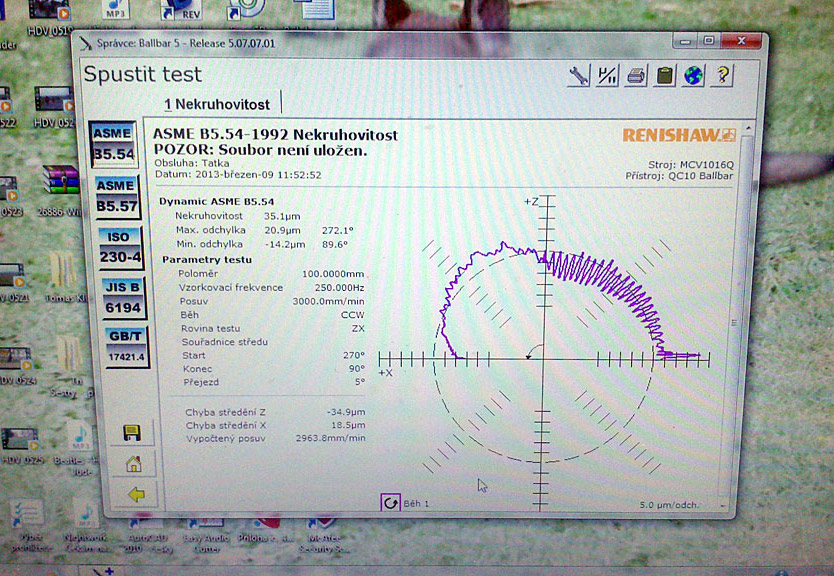

Měření geometrie a měření seřízení pohonů analýzou kruhovitosti.

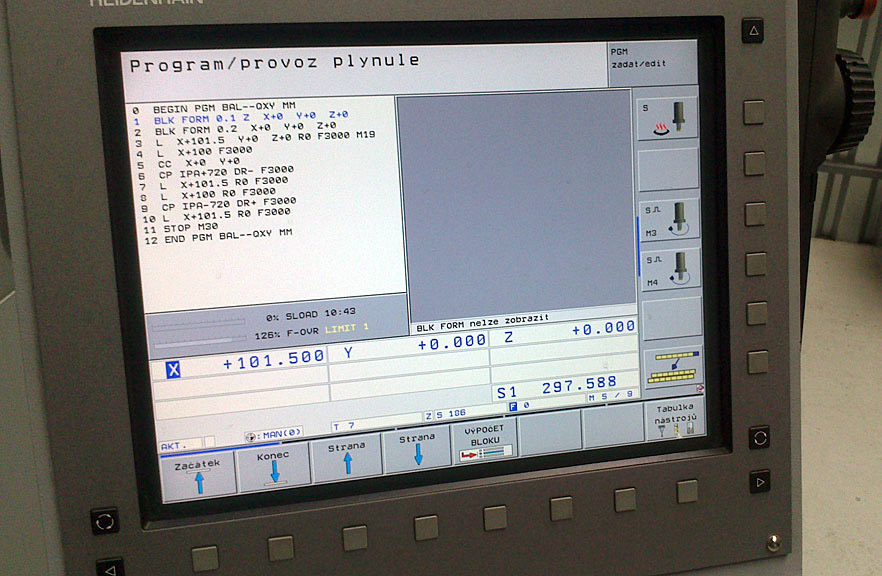

Tímto měřením lze podchytit geometrické odchylky obráběcího stroje (kolmost, přímost, mrtvý chod, příčné vůle…), elektronické odchylky ( zpoždění serva, vlečnou chybu, lineární chybu odměřování ). Měření je prováděno vždy na nezatíženém obráběcím stroji, doba měření je závislá na typu a počtu měřených rovin. Doporučení na odstranění zjištěných závad - při periodickém měření je také zpracováván trend vývoje naměřených odchylek, korekce do vybraných řídících systémů.

Na základě dynamického měření lze do jisté výše mechanických odchylek zadávat korekce do řídícího systému pro zlepšení přesnosti obráběcího stroje.Jedná se o řídící systémy Heidenhain TNC 307 až 530i, MEFI, Sinumerik 810D, 840D, GE FANUC serie0,5,6,16,18,20,21,16i,18i,20i,21i.Po zadání korekcí do řídícího systému následuje kontrolní měření obráběcího stroje dynamickým měřením dle ISO230-4, z tohoto měření je zpracován protokol. Doplňující statické měření opakovatelnostiToto měření je vhodné pro velkosériovou výrobu, kdy je kladen důraz na opakovatelnost najetí nástroje nebo obrobku dpolohy.Měření je prováděno vždy na nezatíženém obráběcím stroji, doba měření je závislá na typu a počtu měřených rovin.

3. Diagnostika dle ISO 230 - 2

Laserové ( interferometrické ) měření geometrie,toto měření je dosud nejpřesnější diagnostika obráběcích strojů.

Lze jí podchytit geometrii stroje (kolmost, přímost, rovinnost, příčné vůle, mrtvý chod, seřízení odměřování). Měření je prováděno vždy na nezatíženém obráběcím stroji, doba měření je závislá na typu a počtu měřených rovin. Doporučení na odstranění zjištěných závad, měření seřízení odměřování, včetně korekcí.Tímto měřením, lze seřídit odměřování (nelineárně) tzn. měřená osa je rozdělena na daný počet měřených poloh (2 000 mm min. na 5 měř. poloh), které jsou kompenzovány, dle skutečně naměřené odchylky. Měření je prováděno vždy na nezatíženém obráběcím stroji, doba měření je závislá na počtu a délce měřených os. Nejdříve se změří obráběcí stroj před korekcemi, po té se zadají korekce a provede kontrolní měření.

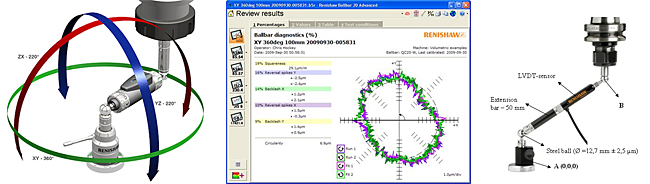

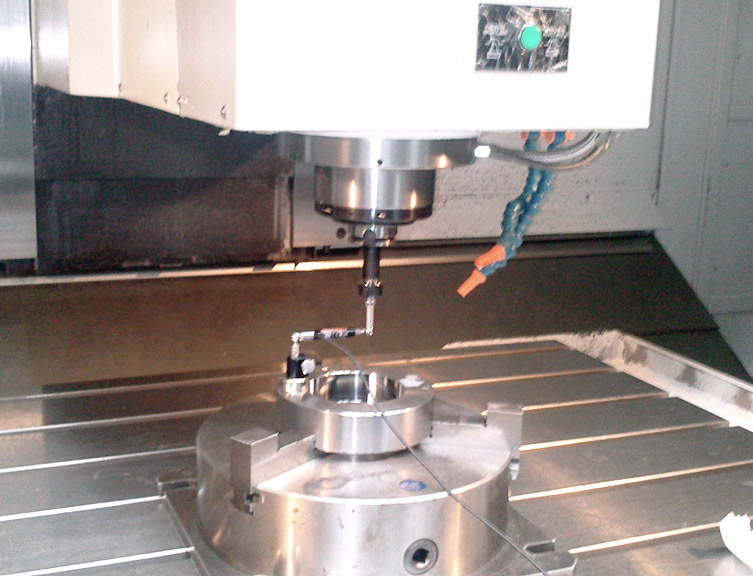

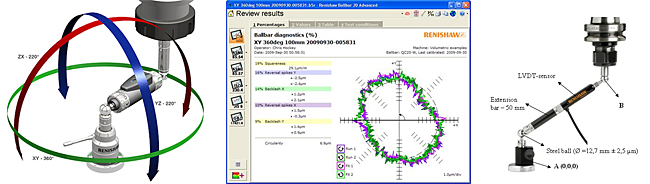

Diagnostický systém RENISHAW Ballbar

Poskytuje jednoduchou a rychlou kontrolu přesnosti CNC obráběcích strojů v souladu s uznávanými mezinárodními normami (např. ISO, ASME apod.). Uživatelům umožňuje testovat a sledovat přesnost a rychle diagnostikovat problémy a zdroje chyb vyžadující nápravu. Test trvá od spuštění přes analýzu obvykle pouze několik minut a poskytne analýzu, jež upozorní na jakékoli problémy včetně jejich pravděpodobných příčin. Systém Ballbar společnosti Renishaw je složen z velmi přesného teleskopického lineárního snímače a dvojice přesných koulí na obou koncích a z přesných magnetických držáků, z nichž jeden (nastavitelný) je připevněný ke stolu stroje a druhý k vřetenu stroje nebo tělu vřetena. Za provozu jsou koule snímače kinematicky vedeny v magnetických miskách. Díky tomuto uspořádání je ballbar schopen měřit i drobné změny poloměru naprogramované kruhové dráhy kolem držáku umístěného na stole.

Pravidelné testování obráběcích strojů systémem Ballbar zaručuje přesnost součástí vyrobených na CNC strojích, snižuje prostoje, zmetkovitost a náklady na kontrolu stroje, pomáhá k souladu provozních parametrů stroje s normami řízení jakosti, díky zjištěným zdrojům chyb napomáhá ke včasné a správné údržbě.

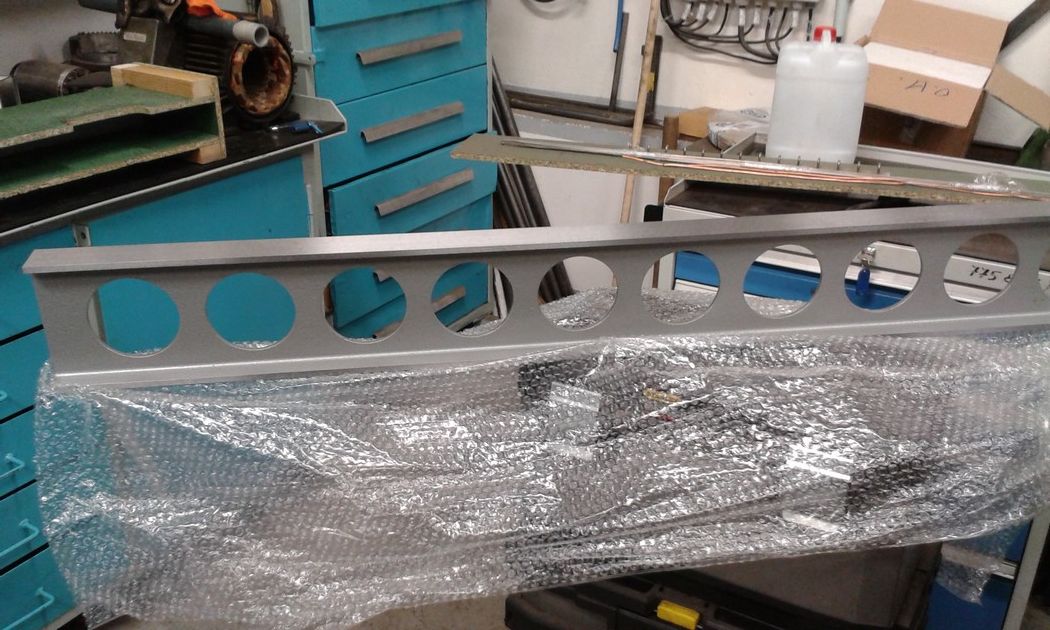

Měření geometrické přesnosti popis vybraných zařízení (Pravítko)

Pravítko při měření představuje referenční plochu.

Plocha pravítka je považována za absolutně přesnou. Pokud je odchylka tvaru pravítka známá, lze ji pro zpřesnění měření zahrnout do výsledků.

Pravítka jsou obvykle vyrobena zušlechtilé oceli nebo granitové žuly. Funkční plochy pravítek jsou

buď jemně broušeny, nebo zaškrabány. Vzásadě platí, že granitová pravítka jsou přesnější a tvarově stálejší.

Rovněž jsou méně náchylná na změnu teploty.Pravítka se využívají především pro měření přímočarosti a rovnoběžnosti ploch či pohybů, rovinnosti

ploch (například upínací plochy stolu), případně pro jiná, nestandardní měření.

Správné ustavení pravítka pro měření se liší dle orientace odchylky. Nejčastěji se pravítko umisťuje

na dvě broušené podložky. Pokud je měřená odchylka orientována svisle, je třeba podložky u

místit tak, aby byl minimalizován průhyb pravítka způsobený vlastní hmotností. Některá pravítka mají

polohu pro umístění podložek vyznačenou, jindy jsou ukládací podložky přímo součástí samotného

pravítka. Vpřípadě měření odchylek ve vodorovném směru průhyb pravítka nikterak neovlivňuje

výsledky měření. Při měření ve svislé i vodorovné rovině platí zásada umístit pravítko tak, aby odečty v krajních bodech měření měly pokud možno stejnou hodnotu.

Vodováhy/Libely

Vodováhy či libely jsou zařízení, kde je referencí měření gravitační pole země. Zařízení určuje

úhlovou odchylku od svislice tvořené gravitačním polem země. Díky tomu jsou tyto přístroje omezeny pouze pro měření odchylek ve svislé rovině.Je-li vodováha/libela užívána k

měření průběhu tvaru (například přímosti či rovinnosti) určitého tělesa nebo součásti je důležité, aby byl krok měření menší než základna vodováhy/libely. Pokud je třeba vzhledem k

rozměrům měřeného objektu volit krok měření větší než je základna vodováhy/libely, umístí se vodováha/libela na měřicí můstek. V tomto případě je rovněž nutné, aby při přemístění můstku s vodováhou/libelou do další měřicí pozicespočívala zadní opěra můstku ve stejné poloze, ve které byla přední opěra vpředešlé měřicí pozici.

Vodováha/libela musí být uložena vodorovně, ve směru kolmém na směr měření. Pro tento účel bývají některé vodováhy vybaveny další malou vodováhou, umístěno

u kolmo na hlavní vodováhu a sloužící pro hrubé ustavení vodováhy do vodorovné polohy vtomto kolmém směru.

Dle principu se vodováhy dělí na bublinové a elektronické. Obecně platí, že elektronické libely mají větší citlivost, reagují rychleji a jsou méně ovlivňovány změnou teploty.

Bublinové vodováhy

Bublinové vodováhy jsou poměrně citlivé na změnu okolní teploty. Vlivem změny teploty dochází ke smršťování či roztahování bubliny, což zkresluje přesnost odečtu. Proto je třeba provést samotné

měření vco možná nejkratším možném časovém intervalu. Rovněž se doporučuje měření opakovat v opačném pořadí odečítání na jednotlivých pozicích, aby se vyloučily teplotní změny během měření. Zároveň je však nutné ponechat vodováhu dostatečně dlouho v

každé poloze, aby došlo k ustálení bubliny. To může trvat i více jak deset vteřin.

Elektronické libely

Některé elektronické libely mohou být ovlivňovány magnetickým polem například od magnetických základen nebo upínačů.

Existuje více principů, na kterém elektronické libely pracují. Při použití konkrétního přístroje je proto

nutné znát jeho specifika a postup pro správné použití.V případě absolutního měření je nutné vodováhu nastavit na absolutní

nulu. Modernější přístroje dokáží toto nastavení vykonat automaticky. Pokud přístroj touto funkcí nedisponuje, postupuje se tak, že se libela umístí na měřený objekt a vyčká se na ustálení.

Poté se vynuluje číselník a vodováha se otočí o 180° podél svislé osy. Naměřená hodnota se vydělí dvěma a výsledek se nastaví na

číselníku. Pokud je vše provedeno správně, měla by libela po opětovném otočení o 180° ukázat stejnou hodnotu s opačným znaménkem.

Kolmost

V oblasti obráběcích strojů představuje měření kolmosti neodmyslitelnou část z

celého souboru geometrických zkoušek. Drtivá většina obráběcích strojů má jednotlivé strojní osy uspořádány dle

kartézského souřadného systému. Odchylky kolmosti mezi jednotlivý

mi strojními osami se přímo promítnou do přesnosti obrobku, proto je třeba jejich pravidelná kontrola a případné seřízení.

Měření se tedy týká především vzájemné kolmosti pohybu dvou lineárních os, pohybu lineární osy

k ose otáčení rotační osy, os otáčení dvou rotačních os a vzájemné kolmosti funkčních ploch a přímek.

Vibrodiagnostika a obráběcí stroje

Sledováním vibrací a jejich vyhodnocováním lze bez demontáže získat důležité informace o technickém a provozním stavu stroje. Náhle vzniklé či rozvíjející se vibrace jsou často průvodním jevem vznikající poruchy anebo neuspokojivého stavu strojního zařízení. Jejich měřením a kvalifikovanou analýzou získaných hodnot lze určit a vyhodnotit řadu chyb konstrukčního či provozního charakteru.

Vhodným použitím metod moderní vibrodiagnostiky lze také optimalizovat konstrukci zařízení návrhem odstranění „vrozených“ příčin vibrací. Odhalování příčin nežádoucích vibrací napomáhá účinnému předcházení havarijních stavů, šetří náklady na údržbu a přispívá k optimálnímu časovému vytížení strojů a k možnostem plného využití jejich parametrů. Vibrodiagnostika se proto stala nedílnou součástí moderní prediktivní údržby.

Měření a vyhodnocování vibrací, souvisejících s provozem strojního zařízení, se jako samostatný technický a vědní obor vyvíjelo od primitivních metod (např. poslech vibrace, vybuzené poklepem a vyhodnocení na základě zkušenosti) až po experimentální modální analýzu a další současné vysoce sofistikované metody měření a zpracování signálu i výpočtové simulace. Rozvíjejí se moderní metody analýzy naměřených výsledků a účinné kombinace experimentální diagnostiky s výpočtovými simulacemi.

Ke standardním metodám vibrodiagnostiky patří stanovení a sledování trendu rozvoje širokopásmových vibrací v průběhu životnosti stroje. Velmi účinným diagnostickým nástrojem je měření a vizualizace provozních tvarů kmitů, pomáhající odhalit slabá místa konstrukce stroje, eventuální nedokonalosti montáže, opotřebení či uvolnění jednotlivých součástí či nastupující poruchu.

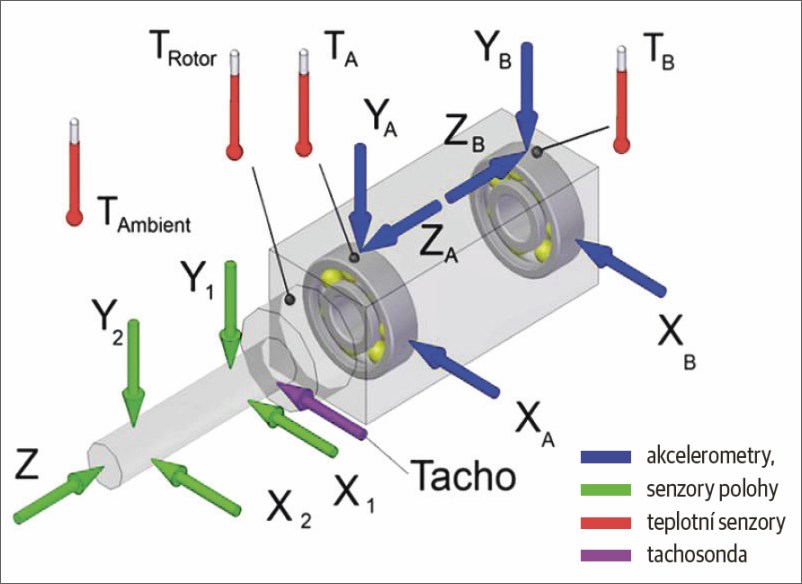

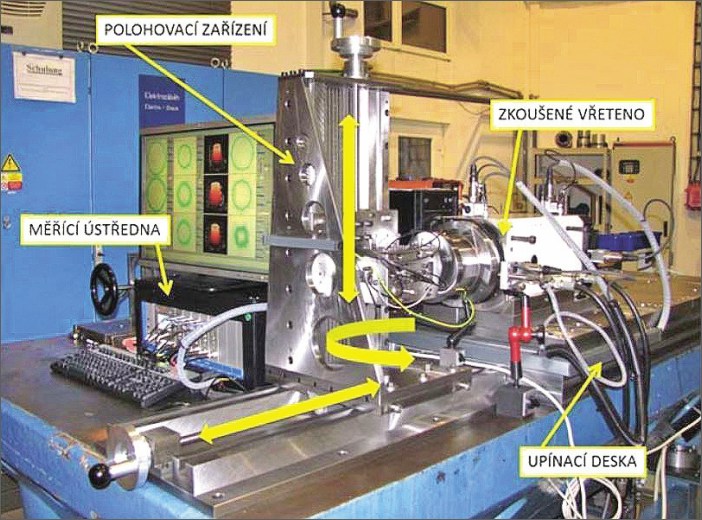

Vřeteno je srdcem přesného obráběcího stroje. Ani sebelépe navržené vřeteno však není imunní proti lidské chybě během výroby a montáže. Proto výrobce stroje, chce-li zaručit jeho kvalitu odběrateli, musí provádět 100% kontrolu kvality vřeten, použitých na stroji. Zkoušené vřeteno s upnutým přesným měřicím trnem je upevněno na stůl stanice. Pomocí akcelerometrů, bezkontaktních čidel výchylek a dalších senzorů jsou měřeny provozní vibrace ve dvou radiálních a jedné axiální rovině, teplota ložisek a geometrické odchylky pohybu vřetene, dané axiálním a radiálním pohybem hřídele včetně naklápění či nedostatky v jeho uložení. Měření všech paramet rů probíhá na specifických hodnotách otáček vřetene a poté během jeho rozběhu a doběhu. Dynamické informace ze všech jmenovaných čidel dále zpracovává v automatickém režimu specializovaný software. Vypočítává celkové hodnoty ve stanovených frekvenčních pásmech a porovnává je s hodnotami referenčními, které vykazuje vzorové vřeteno. Vypočtené hodnoty ukládá software do databáze a automaticky vytváří měřicí protokol. Uživatel tak může vyhodnocovat kontinuitu a opakovatelnost výroby.

Prediktivní diagnostika

Včasně prováděná údržba strojního zařízení významně přispívá ke snižování nákladů uživatele strojního zařízení. Podmínkou její účinnosti jsou průběžné včasné informace o stavu stroje. Ty může poskytovat vibrodiagnostika, neboť její předností je, že včas upozorní na zhoršující se stav zařízení, aniž by bylo nutno stroj demontovat a vyřadit z výrobního procesu na delší dobu. Nastupující porucha se projevuje zvýšenými vibracemi příslušných uzlů stroje, a proto pravidelná kontrola vhodně vybraných skupin, k nimž patří především vřeteno a pohybové osy, je zdrojem informací o tom, zda stroj ještě vyhovuje svojí přesností očekávaným výrobním úkolům. Zabrání se tak nečekaným a nežádoucím prostojům, termínovým skluzům dodávek a především, poskytuje provozní jistotu uživateli stroje.