Copyright © 2008-2025 Stachura.cz

Jaký je rozdíl mezi druhy opotřebením?

Seznamte se s hlavními faktory při snižování opotřebení, které vede k nákladnému poškození strojního zařízení.Konstruktéři součástí, které mají mít dlouhou životnost, se samozřejmě zabývají i opotřebením. Existují různé druhy opotřebení a někteří konstruktéři mohou opotřebení záměrně využívat k různým účelům. Třemi druhy opotřebení jsou abrazivní, adhezivní a korozivní opotřebení. Každý druh má své vlastní problémy a výhody, které mohou ovlivněny materiály, mazáním a povrchovou úpravou.

Abrazivní opotřebení

Existují dva běžné druhy: abraze s interakcí dvou těles a s interakcí tří těles. Abraze s interakcí dvou těles se týká povrchů, které přes sebe kloužou, přičemž jeden (tvrdý) materiál proniká do druhého (měkčího) materiálu a část ho unáší pryč. Příkladem abraze s interakcí dvou těles je úprava tvaru obráběného kusu pomocí pilníku. K abrazi s interakcí tří těles dochází tam, kde částice mezi dvěma povrchy oddělují materiál z jednoho nebo obou povrchů. Příkladem je třeba čištění odlitků v bubnu.

Při čištění v bubnu se pomocí částic obrušuje a leští povrch dílu. Částice, které způsobují abrazi, se často označují jako nečistoty. Nečistotami se rozumí cokoli, co se dostane do systému a způsobuje abrazi. Zásadní význam má mazání, aktivní mazací systém však může vnášet do systému nečistoty způsobující abrazi. Nečistoty se odstraňují pomocí filtrů, a to je jeden z důvodů, proč je důležitá řádná údržba a výměna filtrů. Mazivo, respektive aditiva v něm obsažená, však může reagovat s kovem a vytvářet přitom tenkou monovrstvu nečistot, takže pro snížení opotřebení zařízení je důležitá i správná volba maziva.

Další důležitou proměnnou v opotřebení je drsnost povrchu. Menší drsnost povrchů omezuje abrazi při interakci dvou těles. Například radiální nebo kluzné ložisko vyrobené z měkčího materiálu díky kvalitě povrchu klouže na tvrdším hřídeli s minimální nebo nulovou abrazí. Používání materiálů s podobnou tvrdostí se obecně nedoporučuje. Důvodem použití měkčího materiálu u ložisek je další snížení opotřebení. Nečistoty se mohou v měkčích materiálech zachycovat, a tím zamezit abrazi způsobené interakcí tří těles. Při použití tohoto postupu může dojít k poškození ložiska, přesto se mu ale dává přednost, protože výměna ložiska je z konstrukčního hlediska relativně snadná a nákladově efektivnější než výměna hnacího hřídele. Drsnější povrchy mohou zvyšovat součinitel tření a mikrovýstupky se mohou odlamovat, a tím přispívat k množství nečistot souvisejícímu s abrazí.

Adhezivní opotřebení

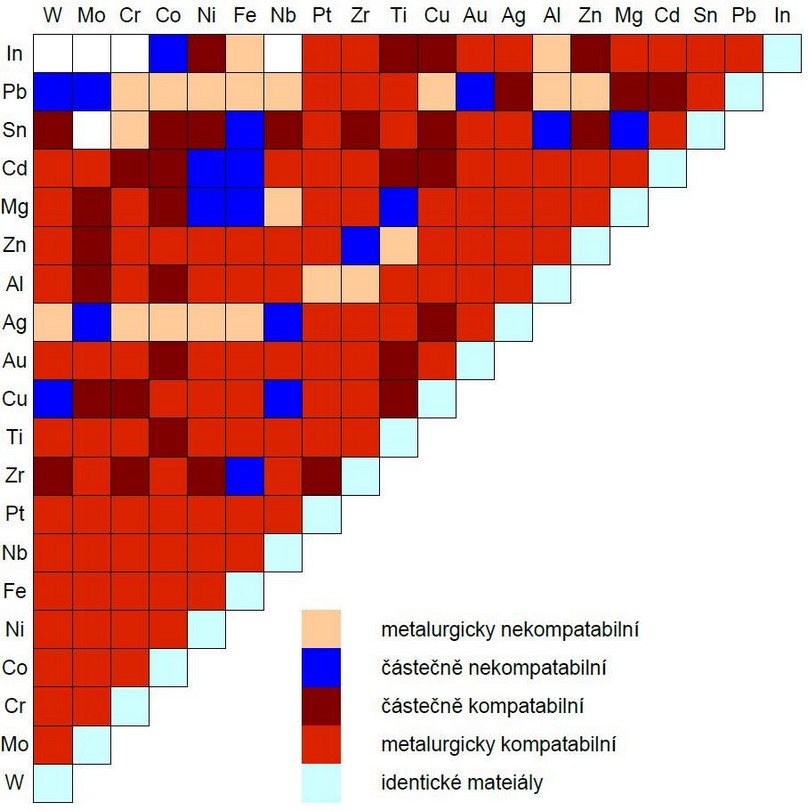

Drsnost povrchů přispívá i k adhezivnímu opotřebení. U tohoto druhu opotřebení je důležitá kompatibilita materiálů. Kompatibilitou se tu nemyslí, že materiály dobře fungují dohromady, ale vzájemná „přilnavost" materiálů, vedoucí ke vzniku adhezních spojů. Kvůli této kompatibilitě vzniká vazba, která může vyvolat zadření, a dokonce i svaření dílů za studena. Existuje několik obecných pravidel, které je třeba při výběru materiálů dodržovat, aby nedocházelo k nežádoucímu adhezivnímu opotřebení. Obecně platí, že materiály, které přicházejí do vzájemného kontaktu:

• by se neměly rozpouštět jeden v druhém;

• neměly by v daném prostředí a za daných podmínek vytvářet slitinu;

• neměly by být identické (např. hliníkový hřídel s hliníkovým ložiskem);

• alespoň jeden kov by měl být z podskupiny B (např. prvky v periodické tabulce napravo od niklu, palladia a platiny).

Adhezi je možné vypočítat. Pro výpočet adhezivního i abrazivního opotřebení platí stejný vzorec, mohou se však lišit až o ±20 %. Tato nepřesnost je způsobena neustálou změnou povrchových podmínek a mazání během provozu. Je to sice lepší než nemít žádná data, ale konstruktéři si musejí uvědomovat omezení a míru přesnosti tohoto vzorce. Snaha o výpočet nebo odhad opotřebení je obtížnější, pokud součásti mají vzájemně odlišnou geometrii, například u ozubení a vaček. U těchto součástí může být obtížné zajistit trvale řádné mazání. Aby se omezilo adhezivní opotřebení, vyvolává se někdy úmyslně korozivní opotřebení.

Korozivní opotřebení

K vyvolání korozivního opotřebení a omezení zhoubnějšího adhezivního opotřebení mohou být použity chloridy, fosfáty nebo sulfidy. Na korozivní opotřebení se však mnohem častěji pohlíží jako na něco, čemu je žádoucí předcházet. Nejčastější formou korozivního opotřebení je rezivění neboli oxidace. Hlavními faktory, které je třeba brát v úvahu – podobně jako u abrazivního a adhezivního opotřebení – jsou mazání, výběr materiálů, povrchová úprava včetně povlaků.

Ušlechtilé materiály jsou známé tím, že mají nekorozivní vlastnosti. Například v elektronice se jako ochranný povlak používá díky své schopnosti odolávat korozi zlato. Ušlechtilé materiály se kvůli své ceně často používají šetrně nebo v procesech s minimálními odpady. U jiných materiálů dochází k samovolnému vzniku ochranné vrstvy oxidů. Hliník je známý tím, že reaguje s kyslíkem, a vytváří tak vrstvu oxidu hliníku, která zabraňuje další oxidaci.

Železo a železné materiály jsou nejen náchylné ke korozi, ale také u nich dochází k odlupování, kterým se obnaží další vrstva, a oxidace tak může pokračovat v procesu degradace. V případě materiálů, u kterých se vytváří ochranná vrstva, může mírná abraze nebo i namáhání vyvolat šíření trhlin nebo oddělení oxidu hliníku, a tím umožnit pokračování korozivního opotřebení. .

Korozivní opotřebení je ovlivňováno napětím. Výrazně ho urychluje koroze za napětí a korozní únava. Rozdíl mezi těmito dvěma procesy spočívá v poměrech namáhání. Statické namáhání vyvolává korozi za napětí, zatímco dynamičtější namáhání, například cyklické zatěžování, vyvolává korozní únavu.

Korozivní opotřebení je ovlivňováno napětím. Výrazně ho urychluje koroze za napětí a korozní únava. Rozdíl mezi těmito dvěma procesy spočívá v poměrech namáhání. Statické namáhání vyvolává korozi za napětí, zatímco dynamičtější namáhání, například cyklické zatěžování, vyvolává korozní únavu.